淺談:空壓機集群系統現狀及控制情況

時間:2020-01-14 17:46

來源:德耐爾無油空壓機

作者:德耐爾1111

點擊:次

我國現階段空壓機產品性能雖然在不斷改進,但是在能源利用方面,作為空壓機集群系統應用的空壓站運行中還存在能效水平不高的不合理現象,究其原因,很大一部分是由于空壓機系統控制方式選擇不當。對一般工業現場來講,空壓機群的設計產氣量要大于實際用氣量,隨著用氣負荷的變化,供氣管網的壓力也在不斷的發生變化,這就需要控制空壓機來實現供氣管網的壓力穩定在目標值附近,因此分析并采用合適的控制方式對空壓機的節能顯得非常重要。

基于壓力控制的空壓站調節方式及其特性

1.空壓機不同控制方式及特性分析

①啟動/停止控制

啟動/停止控制是更簡單的控制方式,當供氣管網壓力處于較低壓力不能滿足當前供氣需求時,空壓機啟動并滿載狀態運行產生壓縮空氣增加供氣管網壓力,當壓力達到設定更大壓力時,空壓機停止運行。中間間隔的時間取決于儲氣罐及有關管道容積的大小和允許的排氣壓力波動范圍,壓力波動范圍一般小于0.07MPa。針對此種控制方式,要求機組有較大容量的儲氣罐且更能適用于(3~6.5kW)小功率空壓機,針對大中型空壓機系統由于頻繁的啟動和停止會導致產生較大電流沖擊電路并造成電機過熱,減少空壓機壽命,一般來說需要將啟動的次數限制在4~6次/h。因為空壓機只處于滿載和停機兩種狀態,所以是一種高效的調節方式。

② 加/卸載調節控制

當供氣管網壓力不能滿足當前用氣需求時,空壓機加載滿負荷運行產生壓縮空氣,當壓力達到系統設定卸載壓力時,空壓機控制器發出信號,關閉進氣閥,此時空壓機空載運行不產生壓縮空氣,同時控制系統將壓縮機排氣端后的高壓空氣通過電磁閥放空到進氣端,降低空負荷時空壓機進出口壓比,但空壓機在卸載時仍會消耗全負荷的20%左右的功耗。隨著管網壓力的降低,壓力達到設定加載時,重新打開進氣閥,空壓機再次滿負荷運行,依次循環。這種控制方式可以滿足用戶0~100%的氣量調節,并保證電動機的連續運行,避免重復啟動對電網的沖擊;缺點是加卸載控制方式使得系統壓力在加載壓力pmin到卸載壓力pmax之間上下波動,造成一定的能源浪費。

③ 進氣節流調節

在壓縮機的運行過程中,當用氣負荷小于壓縮機的產氣量時,系統管網的壓力隨之增加,當系統壓力達到設定壓力時,壓縮機組的控制系統逐漸關閉進氣節流閥,減小進氣量直至與用氣負荷平衡。此種控制方式可以保證壓縮機的連續供氣,使得在滿足用戶的壓力需求下系統壓力波動更小,但是隨著進氣壓力的降低,進入空壓機的空氣密度不斷降低,此外由于降低進氣壓力而排氣壓力保持不變,使得進出口壓比增大,功耗增大。所以此控制方式只適用于排氣量調節范圍大于60%的條件下。

④ 變速驅動調節

變頻空壓機通過調節電源頻率以調節電機轉速,從而實現空壓機產氣量大小的自動調節,使空壓機處于平穩的運行狀態下,電機的運行功率大幅降低。變速驅動調節與其他調節方式相比具有顯著優點。在壓縮機運行過程中,進氣壓力即為大氣壓力,當排氣壓力保持不變的情況下,壓縮機功率隨排氣量的減小而減小,且調節范圍可以達到0%~100%,可以滿足用戶的工況變化。

此外,變速調節與其他調節方式的系統相比省去了一整套復雜的機械調節裝置,增加了機組的穩定性,并且變頻空壓機在啟動時,電機轉速由低到高,避免了啟動電流過大對電網的沖擊。

2.基于壓力控制系統的缺點

在壓力控制系統中當系統根據現場負荷需要發出加/卸載命令時,系統只能按照原先設定的基礎加、卸載順序控制空壓機的加/卸載,然而這種順序啟停方式也存在不合理的地方,例如當管網壓力達到加載壓力時,然而此時現場用氣量很少,且波動較小,若此時順序啟動的壓縮機為一臺功率較大壓縮機,則系統會存在“大馬拉小車”現象,且壓縮機管網壓力會劇烈波動;同樣,當管網壓力達到加載壓力時,若此時現場所需的為一臺功率較大的空壓機,而實際按照順序控制啟動的為一臺功率較小的空壓機,則空壓機系統在該臺小功率空壓機達到滿負荷運行后會再順序啟動下一臺空壓機,這就會造成原本只需要開一臺較大負荷的空壓機就能解決的問題,變為啟動多臺壓縮機,且大功率空壓機處于低效運轉狀態,這會造成很大的能源浪費。

基于流量控制下的空壓機群系統

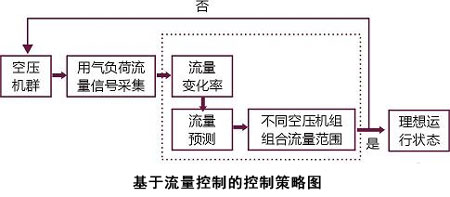

基于流量控制的空壓機集群控制系統是指整個供氣系統中,空壓機群的產氣量盡量匹配生產現場所需的用氣量,盡量減小系統管網壓力波動,達到降低空壓機群能耗的目的。

1.基于流量控制的控制策略

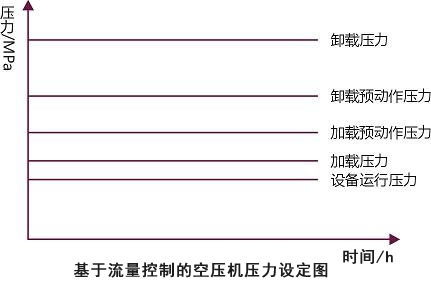

對于某一現場用氣而言,加載壓力一般略高于用氣設備的正常的工作壓力,而決定空壓機群功耗的往往是空壓機群的卸載壓力,過低的卸載壓力會造成機組頻繁加卸載,因此找出壓縮機群的更優卸載壓力,不僅能有效的降低壓縮機群的運行能耗,還能避免壓縮機群中的機組頻繁加卸載產生過激電流對電網的沖擊,此外,也減小了對空壓機的機械沖擊,延長了壓縮機的使用壽命。

pmin為系統的加載壓力,pmax為系統的卸載壓力,pmin與pmax存在以下關系:pmax=(1+σ)pmin

所以調節pmax對空壓機集群系統的節能具有很重要的意義,啄取值為10%~25%,因此在工業現場空壓機群管網壓力波動情況較小的情況下,啄的取值就可以盡量小一些,在工業現場用氣量較大,空壓機啟、停造成管網壓力波動較大時,啄的取值就要考慮到在控制器反應時間內管網內壓力波動的情況,此時啄的取值就要盡量大一些。綜上,我們在設計基于流量控制的空壓機群時,可以對現場機器所需的空氣流量進行統計,在工業現場用氣中出現流量消耗較大的機器時可以適當提高空壓機群管網的加載壓力和啄的取值,而空壓機群使用現場沒有空氣流量消耗較高的機器時,則可以盡量降低空壓機群管網的加載壓力和啄的取值,從而實現空壓機群的恒低壓力運行。

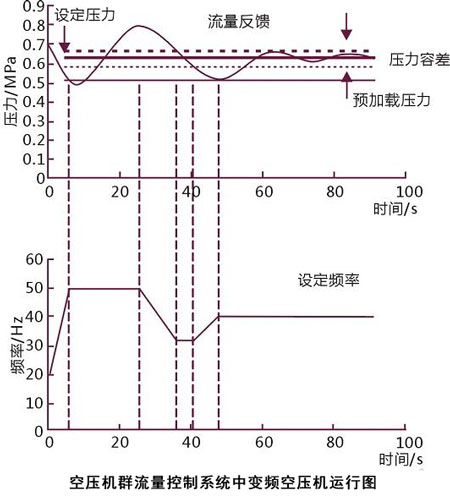

針對上述情況,提出基于流量控制的智能控制系統。若用氣系統中存在流量負荷消耗較大的用戶時,在控制系統的反應時間內,我們設置的加載壓力要大于設備運行壓力10%~15%;若用氣系統中更大用戶的流量負荷并不大,則我們設置的加載壓力僅需比設備運行壓力大5%~10%,為了給空壓機群一個適當的富余量,所以給空壓機群控制系統設置了相應的加、卸載預動作壓力,空壓機集群控制系統設置好加、卸載壓力以及預動作壓力后,當空壓機群管網壓力達到系統預加載壓力時,若用戶負荷波動不大時,空壓機集群控制系統根據用戶所需流量利用系統中的變頻空壓機進行微量調節,當用戶負荷波動較大時,控制系統實時測量計算當前需求用氣負荷,并開啟相應產氣量的空壓機,當系統中供應了足夠用戶使用的流量后,再利用系統中的變頻空壓機進行微量調節。對于基于流量控制的空壓機壓力設定如圖所示。

2.空壓機群流量控制

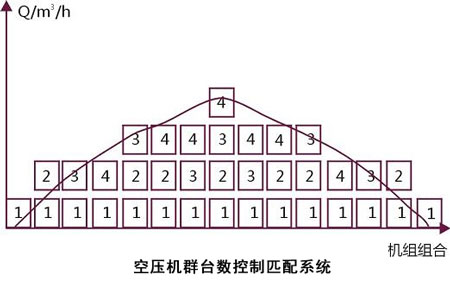

在某實驗中,系統中共有4臺空壓機,分別為22kW變頻空壓機,公稱容積流量范圍1.08~3.6m3/min,定義為1#機組,15kW工頻空壓機,公稱容積流量2.2m3/min,定義為2#機組,22kW工頻空壓機,已工作時間為1年,公稱容積流量范圍1.08~3.6m3/min,定義為3#機組,22kW工頻空壓機,已工作時間為半年,公稱容積流量3.6m3/min,定義為4#機組,以變頻空壓機作為系統調節機,則空壓機群可以提供以下流量范圍:

(1)1.08~3.6m3/min;

(2)3.28~5.8m3/min;

(3)4.68 ~7.2m3/min;

(4)6.88 ~9.4m3/min;

(5)8.28~10.8m3/min;

(6)10.48~13m3/min。

因此,在基于流量控制的空壓機集群系統中,空壓機群控制系統在用戶需求流量發生變化時首先進行流量需求預測,若流量需求波動不大,則只需調節作為調節機的變頻螺桿空壓機即可,若流量需求較大,現有加載機組不能滿足現場所需工況,控制系統則按照所需流量進行更優機組匹配,實現更優機組的加載,與不需要機組的卸載。

其機組組合控制策略及匹配系統如圖所示。

空壓機集群系統在集成了空壓機群流量控制系統后,由于系統內傳感器的測量誤差以及空壓機控制系統需要反應時間,所以空壓機管網內的壓力仍會下降,因此空壓機集群系統管網內的壓力到達空壓機預加載壓力時,空壓機集群控制系統優先控制處于非滿負荷運行狀態的變頻空壓機進行滿負荷加載。當空壓機群管網壓力到達卸載預動作壓力時,控制器再根據現場所需要的實時流量再進行臺數匹配,流量的微量調節通過變頻調節實現,更終使得空壓機群管網壓力在設定壓力范圍內窄幅波動,空壓機群流量控制系統中變頻空壓機運行圖如圖所示。

3.壓差法求流量

在空壓機群流量控制系統中,由于流量信號變化快、頻率高,所以信號的采集及其準確度對機群的控制尤為重要。在現有較多種流量計算方法下,更好的方式還是采用流量計直接進行流量信號的采集,其優點是不需要進行壓力溫度的修正。在此系統中選擇了HQ980管道式氣體質量流量計。

質量流量計將采集到的流量信號轉化為電信號并反饋給空壓機控制器,在空壓機控制器中求得一個采樣周期內氣體質量流量的變化量,為基于流量控制空壓機作指導。

結語

本文主要分析了當前螺桿空壓機的調節方式及其特性,指出基于壓力控制策略下螺桿空壓機系統的缺點,提出并分析基于流量控制的壓縮機系統更大的優點就是其針對現場用戶所使用的實時流量提供相應的更優空壓機加載組合,且由于該控制系統對后續空壓機加、卸載具有預測性且操作方式上可以連續操作,因此卸載預動作壓力可以設置在一個較低的水平,空壓機群的平均運行壓力相應降低,從而空壓機群的能效水平得以提高。

德耐爾無油空壓機,百分百無油,螺桿空壓機擁有核心主機制造技術,一流的加工檢測平臺,為您提供高效穩定、節能環保的無油空壓機產品。廠家直銷,全國聯保。售后服務更加方便快捷。如果您有對無油空壓機的需求或想了解更多關于無油空壓機產品的信息,歡迎留言咨詢或撥打德耐爾全國客服熱線:400-777-0802!

- 上一篇:淺談:壓縮空氣系統生產流程及規范探討

- 下一篇:淺析:國產化空壓機靜壓式干氣密封應用

首頁

首頁

滬公網安備 31011602002252號

滬公網安備 31011602002252號